4-5 ブローホールの発生原因とその対策は

超音波探傷検査などで、比較的評価されにくい溶接内部のブローホールが鉄骨の破壊原因とかかわっていると聞きます。溶接時にブローホールを発生させないための参考に、その発生原因などを教えてください。

ブローホールの溶接欠陥の発生原因は、以下のような項目があります。

(1)シールドガスに起因するもの

- シールドガス量

- シールドガスの乱流

- シールドガスの防風対策

(2)溶接条件に起因するもの

- ワイヤ突出し長さ

- トーチ角度(運棒角)

- 運棒速度

- アーク電圧

(3)その他

- スパッター防止剤、防錆剤

- ノズルクリーナー

- 器具等

- 黒皮(ミルスケール)

- 工場の立地条件

- ブラスト処理面

以上の原因のうち、主なもの4項目について掲げることとします。

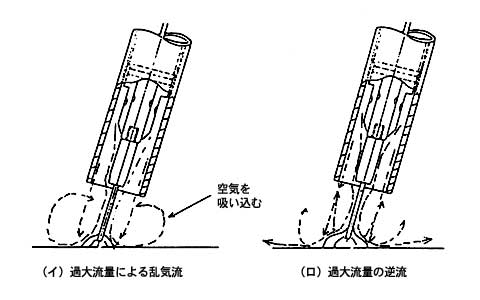

(1)b項のシールドガスの乱流については、適量に放出されたシールドガスは、シールド効果を維持しながら横方向に流れます。しかし、図2に示すように大量のシールドガス放出となると、裏当て金や両母材に沿いながら、円を描いた乱流となり、その気流が周囲の空気を吸い込み、先行ブローホール現象をつくります。

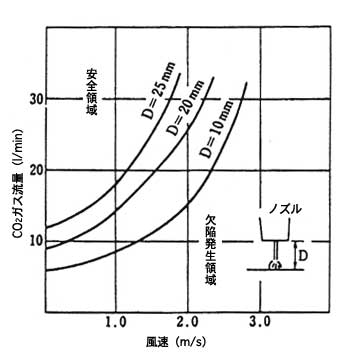

(1)c項のシールドガスの防風対策については、工場溶接は現場溶接と違い、風の影響は比較的少ない環境にあります。しかし、工場建屋の形や溶接する作業場所によっては風が舞い込み、シールドガスのシールド効果をなくしていまい、ブローホールを発生させます。一般的に図3のようにCO2溶接のガス流量は20リットル/min位です。これは、風速1.5m/secの環境に耐えるものです。風の影響の少ない作業場のワイヤの突出し長さやトーチ角度などを管理することによって15リットル/min程度でも十分溶接できます。工場内でも防風対策が必要な場合は、板状の衝立をそのまま使用する方法や、小さな孔をあけた衝立や細かい目の金網などを二重にしたりするのも風をくい止めるのではなく、減速させる方法として効果があります。

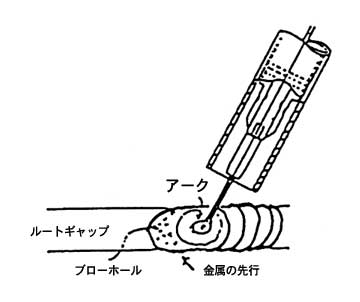

(2)c項の運棒速度については、溶融金属の先行部には図4のようにブローホールが発生しやすいので、運棒速度をアークで先行させる速度が理想です。

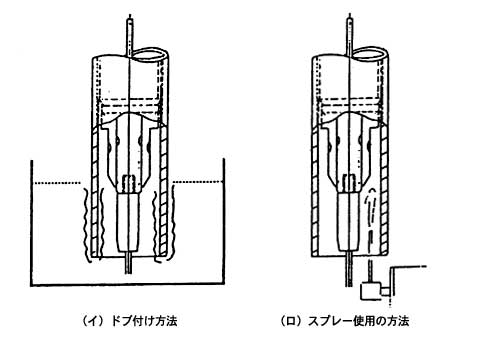

(3)b項のノズルクリーナーは、図5のように固形のものとスプレー式のものがありますが、ノズル内側に多量に塗布した場合、溶接によるアーク副射熱によって溶け落ち、溶融金属内に混入し、ブローホールの発生原因となります。

図1

図2

図3

図4

図5

<参考文献>

建築技術者の鉄骨Q&A 2集

Supporting Association for Building Steel Structural Technology All Rights Reserved.